Приложение и изисквания за цилиндър за медицински газ

2024-02-13 11:05Приложение и изисквания за цилиндър за медицински газ

1.Въведение

От края на 1800 г. много милиони хора са разчитали на медицински газове, доставяни им от газови бутилки. Тези газове се използват за широк спектър от процедури и съвременните здравни системи не биха могли да оцелеят без безопасното ежедневно доставяне на медицински газове, по-специално медицински кислород от хиляди газови бутилки.

Медицинските газове, доставяни в газови бутилки с високо налягане, имат отлична информация за безопасността на пациентите и тази публикация демонстрира присъщата безопасност на доставения пакет, както и процесите и процедурите, предприети за гарантиране на безопасността на доставения продукт. Публикацията разглежда редица области, включително как са се развили медицинските газове и как пакетът с газови бутилки се е развил в технически усъвършенствано оборудване. Раздел 7 описва проучване, проведено от членове на EIGA относно качеството на доставяния медицински кислород. Раздел 6 показва, че няма доказателства за опасения за безопасността по отношение на пациенти, получаващи медицински кислород.

2.История на медицинските газове

Преобладаващият медицински газ, използван от пациентите, е кислородът. Той се произвежда почти изключително в инсталации за разделяне на въздуха, обикновено наричани ASUs. Най-ранната регистрирана употреба на кислород в медицински приложения е от края на деветнадесети век. Производството на кислород не е широко разпространено и затова възможността за получаване на газ е ограничена, въпреки че ползите от използването на кислород веднага са оценени от практикуващите лекари. С развитието на производството на кислород за промишлени процеси се разви и наличието на кислород за използване в медицински приложения. Използването е свързано с разработването на газови бутилки с високо налягане, които могат да съхраняват достатъчни количества от газа и да бъдат икономични за транспортиране. Няколко други технологии допринесоха за това нарастващо използване на кислород, като изобретенията на гъвкавите тръби и маската за лице.

Ползите от кислородната терапия станаха очевидни по време на Първата световна война за лечение на ефектите от отровния газ. От 1918 г. нататък увеличеното производство на евтин кислород гарантира, че кислородната терапия може да бъде предоставена в широк мащаб.

Тъй като индустрията за промишлени газове напредна към по-високо налягане, по-леки цилиндри и подобрени системи за доставяне, тези предимства продължават да се предоставят на потребителите на медицински газове.

Трябва да се отбележи, че медицинските газове, включително техните опаковки, подлежат на същото разрешение процеси като други лекарствени продукти, като по този начин се изискват същите модули за затваряне на контейнера система. В случай на медицински газове, тези системи за затваряне на контейнери са цилиндрите и клапаните.1 Следователно одобрението на различните типове бутилки и клапани, обхванати в тази публикация, е значителна част от процеса на разрешаване на медицински газове.

3.Видове пакети газови бутилки

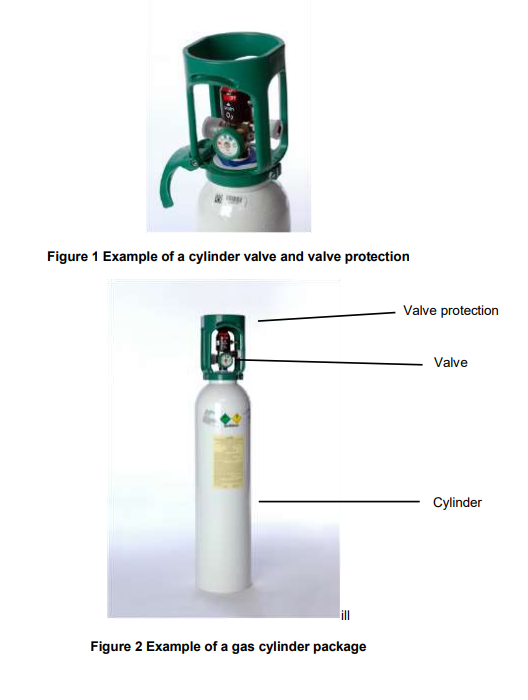

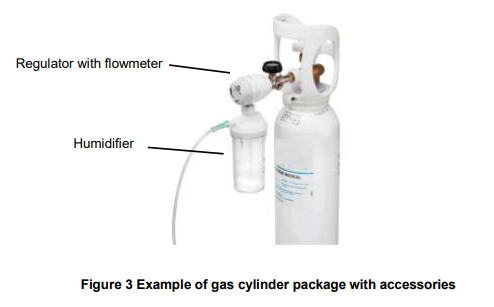

Опаковката, използвана за разпределяне на компресирани медицински газове, се състои основно от две части; цилиндъра и клапана на цилиндъра. За да се улесни безопасната доставка на сгъстени газове в бутилки, могат да се използват други аксесоари като регулатори и поток метра. Примери за типични опаковки на газови бутилки в обща употреба са показани на фигури 1, 2 и 3.

3.1 Газови бутилки

Днес повечето газови бутилки с високо налягане в услугите за медицински газове са с безшевна стоманена конструкция и се пълнят до работно налягане до 200 бара.

Тези стоманени бутилки са конструирани по европейски, международен или местен стандарт, например EN 1964. Транспортируем газ cиlinders. Спецификация за проектиране и конструкция на презареждаеми транспортируеми безшевни стоманени газови бутилки с вместимост за вода от 0,5 литра до 150 литра включително. Бутилки, изработени от безшевна стомана с Rm стойност по-малка от 1100 MPa и ISO 9809-1 Газови бутилки - Безшевни стоманени газови бутилки за многократно пълнене - Проектиране, конструкция и изпитване - Част 1: Закалени и закалени стоманени бутилки с якост на опън под 1100 MPa, 1. Тези стандарти са преминали през строг процес на разработване от международни органи по стандартизациясации, като CEN и ISO с участието на много членове на EIGA или местни стандарти, производители на бутилки и други заинтересовани страни. Стоманите, използвани за производството на газови бутилки, са усъвършенствани сплави. Преди тези бутилки да бъдат пуснати на пазара в рамките на Европейския съюз, те са подложени на строги одобрения, както се изисква от законодателството като Директива 2010/35/ЕС относно транспортируемото оборудване под налягане (TPED)

В допълнение към стоманените газови бутилки се използват и газови бутилки от алуминиева сплав, разработени и одобрени чрез процес, подобен на стоманените бутилки. С техническия напредък доставчиците на медицински газове все повече търсят бутилки с композитна конструкция. Тези композитни цилиндри имат метална обшивка, която е над обвити с влакна, като въглеродни влакна.

3.2 Вентили за газови бутилки

Вентилът на газовата бутилка е интерфейсът между потребителя и доставения продукт и членовете на EIGA са положили значителни усилия, за да гарантират, че този интерфейс отговаря както на всички технически изисквания, така и в помощ на потребителя при доставката на продукта. Законодателството изисква всички клапани да бъдат типово одобрени от компетентните органи въз основа на изисквания, които включват:

Директива за транспортируемо оборудване под налягане ;EN ISO 10297, Газови бутилки. Цилиндрични клапани. Спецификация и типово изпитване; EN ISO 10524-3, Регулатори на налягането за употреба с медицински газове. Регулатори на налягането, интегрирани с клапани на бутилки; EN ISO 15996, Газови бутилки. Клапани за остатъчно налягане. Общи изисквания и изпитване на типа. Има редица различни типове клапани на бутилките, които се използват, и това са обобщенисто ед По-долу.

3.2.1 Стандартни вентили за газови бутилки

Основният клапан на газовата бутилка обикновено се нарича клапан с О-пръстен. Името се отнася до уплътнителния механизъм, който е О пръстен, разположен върху шпиндела на клапана, който осигурява херметичност на вентила. Има много милиони от тези видове клапани в експлоатация по целия свят и те са известни със своята надеждност.

3.2.2 Клапани за остатъчно налягане

В допълнение към стандартния клапан за газови бутилки все повече и повече клапани за остатъчно налягане (RPV) се пускат в експлоатация. Клапанът за остатъчно налягане може да бъде със или без функция за невъзвратен ход. Този тип вентил добавя допълнителна функция към стандартния вентил, като разполага с устройство, което предотвратява навлизането на примеси като влага и други замърсители в цилиндъра по време на употреба.

3.2.3 Вентили с вграден регулатор на налягането (VIPR)

Освен RPV се използват и по-сложни клапани с интегриран регулатор на налягането (VIPR). Този тип клапан има не само функция за остатъчно налягане, но доставя медицинския кислород при необходимото налягане и газов поток към пациента. VIPR също предотвратяват гърба замърсяване на потока.

4.Пълнене на газове в газови бутилки

Кислородът се произвежда от криогенна дестилация в инсталации за разделяне на въздуха. Тези растения поемат атмосферен въздух и компресират, пречистват и разширяват въздуха, за да го втечнят до криогенни температури. След това кислородът се дестилира от течния въздух. За медицинските газове, произведени в инсталации за разделяне на въздух, има изискване fилиорган за производствосция за производствения процес.

Криогенният течен продукт се разпределя до специализирано съоръжение за пълнене на бутилки, където продуктът се пълни в газови бутилки като сгъстен газ.

Процесът на производство/пълнене на медицински газове в бутилки има множество контроли и контролни точки, които включват:

л Налягането на зареждане на цилиндъра е подходящо за комбинацията цилиндър и клапан;

л Цилиндрите и клапаните са в период на периодична проверка;

л Потвърждение, че вентилите са подходящи за газовата услуга;

л Проверка дали има положително остатъчно налягане вътре в цилиндрите;

л Цилиндричните тела, където е подходящо, са боядисани според към приложимите стандарти и насоки; и

л Цилиндрите и клапаните са чисти и без повреди;

След като пре-пълнеж инспекцията е завършена, бутилките са свързани към системата за пълнене. Цилиндрите обикновено се пълнят на партиди. По време на пълнене вентилите се проверяват и се проверява за липса на течове. В края на пълненето нови етикети на партидата се прикрепят към цилиндрите. В зависимост от размера на партидата една или повече cилиндърите се анализират за качеството на газа, за да се потвърди, че партидата е в съответствие със спецификациите в монографиите в местната фармакопея. Всички резултати от теста се записват в партиден дневник/отчет за партида и партидата се сертифицира и освобождава от квалифицирано лице. Тези процеси на производство, пълнене, анализ и освобождаване са преминали през процес на валидиране, при който всички стъпки се проверяват и валидират преди производството да бъде упълномощен, Следователно тези стъпки се извършват в съответствие с изискванията на Добрата производствена практика. Горните процеси са подйизискват периодични одити както от газовите компании, така и от компетентните органи, за да се гарантира съответствие с органа за производство и маркетингсации.